|

论文关键字:汽轮机 热力试验 热耗

论文摘要:通过对汽轮机热力试验的介绍,从热力试验目的、任务和规程出发对西海电厂135MW #2机组进行了热力试验。并得出西海电厂#2机组热耗偏高的原因。并且对影响机组热耗的原因进行了简单的分析。

1 热力试验简介

汽轮机热力试验是对电厂汽轮机及其热力系统所进行的综合性试验,检测并计算汽轮机组的综合经济性指标。

1.1新机投产性能验收试验、机组通流部分重大改造前后试验等。这类试验在机组完好状态和规定的运行条件下完成,目的是为了校核机组的热耗率、缸效率等指标是否达到制造厂或改造方的保证值。试验要求准确度较高,试验工作量大,需要的精密仪器较多。

1.2机组定期常规热力试验,如大小修前后试验、定期试验等。这类试验目的是测取机组在生产运行中的热力特性,为电网经济调度、电厂运行负荷分配和制定生产指标提供依据;评判大修前后机组经济性的变化;以及确定主、辅机的性能,判断设备工作状况的优劣。

汽轮机组的经济性主要以热耗率来表示。热耗率的定义为:

对主蒸汽流量G ,通用的国内和国际标准都是以测量凝结水流量为基础。再加上除氧器及各级高压加热用的汽轮机抽汽量,减去再热减温喷水量、给水泵水封泄漏量、除氧器排空量和系统不明泄漏量,另外还要考虑凝汽器热井、除氧器水箱和汽包水位变化引起的等效流量变化。若采用简化规程,则因测量的是最终给水流量,主蒸汽流量G 的计算与上述情况稍有不同。

冷再热蒸汽流量是从主蒸汽流量减去从高压缸抽、漏出系统的流量;如:主汽阀及调节阀的阀杆漏汽,从高压缸抽出的回热加热抽汽及高压缸的轴封漏汽等。

热再热蒸汽流量则为冷再热蒸汽流量加上再热减温水流量。

2 汽轮机热力试验计算分析的目的及意义

火电机组汽轮机是热力发电厂的主要热力设备,其运行的安全性与经济性不仅影响发电厂和电力系统的发电成本和经济效益,而且要影响整个电网。随着我国社会主义市场经济的发展,汽轮机组运行的安全性不断得到提高,汽轮机组运行的经济性愈来愈为人们所重视。汽轮机组是一种技术上非常精密的设备,而且结构非常复杂,要保证汽轮机安全经济运行,必须掌握它的特性,特别是它的热力特性。掌握汽轮机的热力特性,不是一件轻而易举的事,最有效的方法是通过热力试验来取得。

汽轮机发展的实践表明,单纯地用理论分析和计算方法来分析汽轮机的特性是不可能的。因此有必要用试验的方法来获得机组的实际性能,了解真实动态过程。新投产的大型机组或老机组的改造为了评价汽轮机是否达到出厂保证标准或改造效果,通常要求必须做汽轮机组热力性能试验。电厂在进行大修后,通常也要做简易汽轮机组热力性能试验,以此来评价机组大修效果,分析并找出机组存在的问题,为机组的缺陷处理提供必要的技术依据;对于中间再热机组,通过试验,确定机组定滑压运行的转折点,为机组运行提供可靠的依据。汽轮机的热力性能试验是一项非常复杂的工作。在数据的自动采集未广泛采用前,作一次热力试验需要许多人参与记录原始数据,而且还必须事前对这些人员进行训练。并且试验结束后的数据处理和计算工作也相当费时,如果采用手工计算,往往需要很长时间才能完成计算工作,随着机组容量的增大,汽轮机组热力性能试验的复杂程度加大了,试验后进行数据处理的工作量大幅度增加。因此一般都要求用编制计算机软件对试验数据进行计算分析。

随着计算机技术的不断发展,热力试验的自动化程度也越来越高,先进的数据采集系统取代传统的人工读数记录或巡回检测装置的打印记录,并将这些数据直接输入计算机进行原始试验数据的整理和计算,并在试验一结束就能获得精确结果。因此节省大量工时,获得直接经济效益。同时也避免了人工读数误差、二次测量仪表误差等各种误差,提高了试验的精度和可靠性。但是,不同型号的机组或同型号机组热力系统连接方式不同,或者试验用测点的布置方案不同,其数学模型有差别,造成了热力性能试验的计算过程也千差万别,需要重新开发或修改软件。因此一套较为科学的热力系统组态、识别和求解方法的研究和较为通用的计算软件的开发对于汽轮机组热力性能试验的准确性、快速性和经济性都有着重要现实意义。

3 汽轮机热力试验的任务和种类

3.1 汽轮机热力试验的任务

验证制造商所提供的以下保证值:

(1)汽轮机组的热效率或热耗率;

(2)汽轮机的热力学效率或汽耗率,或额定蒸汽流量下的出力;

(3)主蒸汽通流能力及/或最大输出功率所提供的保证值必须完全用公式表示,且无矛盾。对发电用大功率凝汽式汽轮机来说,最重要的性能指标是机组的热耗率以及最大输出功率。

3.2 汽轮机热力试验的种类

按试验目的的不同,可以将性能试验分成如下几类:

(1)鉴定性的性能试验。

这类试验都由上级主管部门组织进行,对汽轮机组的性能进行全面的仔细的评价考核。

(2)验收试验。

这类试验按制造商与用户的合同条款进行。

(3)经济性试验。

电厂本身为了解影响机组经济性的各种因素而进行的试验。

(4)老机组改造效果的评价试验。

这类试验一般也要对机组性能作全面的考核,而且有时改造前后都要进行。此外,可能还有为其它目的而进行的试验,这里不再赘述。

4 国内外汽轮机热力试验规程及其适用性简介

4.1 常用的汽轮机热力性能试验规程

ANSI/ASME—PTC6—1976汽轮机性能试验规程;

IEC—A级试验规程;

IEC— B级试验规程;

我国国家的试验规程和ANSI/ASME—PTC6。

l一1984汽轮机简化试验暂行规程等。

下面对各规程内容及其适用性作简单介绍:

4.1.1 ANSI/ASME—PTC6— 1 976 和IEC—A 级试验规程 。

此二规程基本相同。按它们进行的完整(fullscMe)验收试验采用当代最精密且经过校验的仪表和最佳狲量手段,因此费用昂贵,但测试结果的测量误差最小。

按ASME—PTC6—1 976规程测量大型火电汽轮机的热耗率试验不确定度小0.27 ;按1EC一953— 1则是小于0.3 。因此它们仅适用于大型汽轮机的样机性能试验。如前面提到的由两部组织的300MW 等级汽轮机的性能鉴定试验都应按此二规程进行(在我国,一般都希望按AsME—PTC6—1976规程进行)。

4.1.2 IEC—B级试验规程0

这一规程相当于德国DIN、英国BS和日本Is等规程。此规程给出了可供选择的一系列精度范围的仪表,这是为了适应各种类型和容量机组的试验费用和误差要求而提出的。在正常情况下,对大型火电凝汽式机组,按此规程进行热耗率试验的不确定度为0.9~ 1 2 ;对背压、抽汽式及小型凝汽式汽轮机,则为1.5~2.5。

4.1.3 我国GB811 7—87试验规程

它是以靠扰IEC—A级试验规程为目的,但考虑国内实际情况的种种限制,按它进行测试的结果的误差实际可达到的水平相当于IEC—B级试验规程的最高水平,即l 左右。

4.1.4 美国提出的汽轮机简化试验暂行规程。

这是美国在1 984年才公布的新规程。它与PTC6—1976或IEC试验规程等的区别在于流量测量地段的不同:前者测量最终给水流量,后者则都是测进入除氧器前的凝结水流量。主流量测量地段作这样变更后,降低测试精度不大(按它进行性能试验的最终不确定度小于O.34%,但可大大减少测点,尤其是高精度测点的数量。据文献介绍,试验费用可从完整试验的23万美元降至8万美元。这种试验适用于交钥匙工程,它能测定整个汽轮机及其系统的热耗率,但各组成部分(如汽轮机本体和系统中的辅机)的性能对热耗率的影响,则并不象完整试验那样清楚。但由于误差小,费用低,适用于对每台大型机组作验收试验(如对上安电厂二期工程机组的性能验收试验,曾建议用简化规程进行试验,并提出了相应的测点布置图)。而且这种方法便于作高精度周期性试验,以指导大修周期。

5 热力性能试验测点布置的注意事项

5.1 主要原则

(1)测点位置必须具有代表性;

(2)必须考虑工作人员便于安装及检修;

(3)重要测点应根据规程要求装设成双重测点;

(4)主流量测量段的装设长度必须满足规程要求;

(5)连接试验用功率表的电压和电流互感器必须单独分开,不得与其它(尤其是变化的)载荷并联。

5.2 压力测点

在汽轮机性能试验中,几乎所有压力测点都是为了测量汽流的静压而不是总压,因此测量孔应尽可能靠近被测源并与内壁垂直。为了避免由于毛细作用引起的误差,钻孔直径应大于6mm。取压孔不应开在管子弯头后面太近处,而应置于弯头前若干倍直径处。主汽门和再热汽门前的取压孔应在门前的直管段上。如有两根进汽管两只门时,则必须在每个门前取压,因为两个门的开度可能不同。冷再热蒸汽(高压缸排汽)的取压口应离开排汽口有足够远的距离,以避免高压缸排汽管中的扰动影响。

5.3 温度测点

通常温度测量都用热电偶或热电阻作为测温元件。这些元件置于温度计套管内再插入流体中,插入深度至少要75毫米,或不应小于管径的四分之一,否则不可能测得精确的流体平均温度。温度计套管一般应置于取压口的下游,但应尽可能靠近。万一不得不置于取压口上游,则不应置于同一纵向平面中。对试验结果有较大影响的温度测点,应设置双重测点。如双重测点的温差超过O.5℃时,就应查明原因。

主蒸汽、再热蒸汽、冷再热蒸汽(高压缸排汽)和最高一级高压加热器出口的

最终给水温度都应采取双重测温点。

温度要测得精确必须测温点处的流体混合得均匀,因此高压缸排汽温度最好在弯头后测量,同时还要防止测温点附近有泄漏蒸汽返回。

管壳式加热器的水流出口有可能发生分层状流动,因此两级给水加热器之间的水温测点应该置于高一级加热器的进口处,而不应在低一级加热器的出口处。

6 西海电厂135MW #2机组热力试验

6.1西部矿业西海火电厂机组系上海汽轮机有限公司制造的N135MW-13.24/535/535型中间再热凝汽式汽轮机组。

6.2 西海电厂汽轮机技术规范

型 号

N135—13.24/535/535

制造厂

上海汽轮机有限责任公司

额定功率

135.028

MW

最大功率

149.456

MW

额定转速

3000

r/min

旋转方向

从机头向发电机方向为顺时针

额定工况下参数

主蒸汽流量

396.204

t/h

主蒸汽压力

13.24

MPa

主蒸汽温度

535

℃

调节级压力

9.46

MPa

调节级温度

499.31

℃

再热蒸汽压力

3.132

MPa

再热蒸汽温度

535

℃

凝汽器压力

4.9

kPa

冷却水温

20

℃

给水温度

243

℃

净热耗率

8164.4

kJ/(kW·h)

净汽耗率

2.934

kg/(kW·h)

末级叶片长度

690

mm

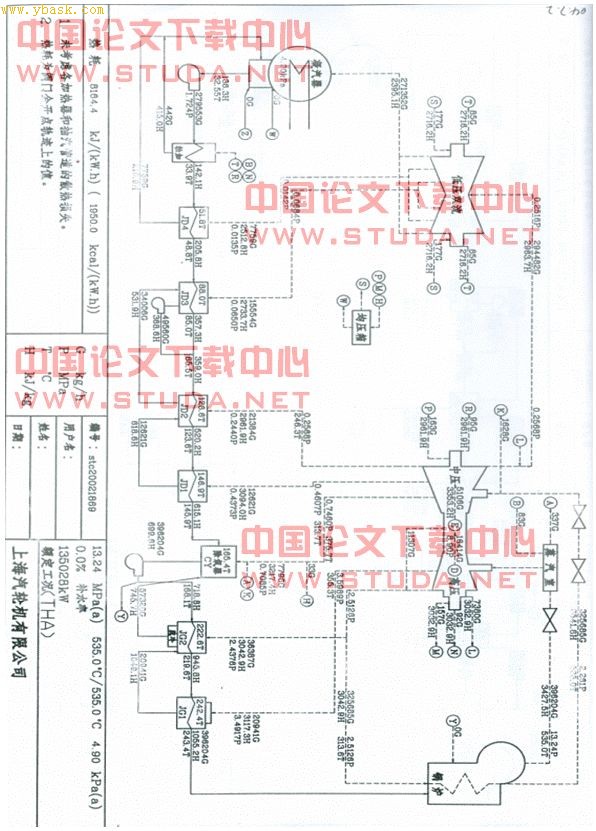

6.3 汽轮机热力系统

本机组由锅炉来的新蒸汽分两路经电动隔离阀,分别进入主汽门(主汽门内装有蒸汽滤网),主汽门与调节汽门相联,四根垂直布置的进汽管道分别从高中压缸的高压部分内膨胀作功后,经高排逆止阀回到锅炉再热器加热,再热后的蒸汽分两路经左,右中压联合汽门从高中压缸下部进入中压部分后继续作功。作功后的蒸汽经高中压排汽缸上部排入第二根中低压联通管再进入低压缸中部,在双流低压缸内继续作功,蒸汽在低压缸作功后,排入凝汽器凝结成水,由凝结水泵打出经过四只低压加热器后进入除氧器(若除氧器滑压运行、最低压力为0.192MPa)。在低压加热器前通入轴封加热器及设置再循环管道。

给水回热系统由2台高压加热器,4台低压加热器和1台除氧器组成,加热器疏水均采用逐级自流方式。高、低压加热器均为表面式加热器,设有内置式疏水冷却段,2台高压加热器还带有内置式蒸汽冷却段。6号低加配有疏水泵。

图1 设计额定工况热平衡图

表 1 额定工况下各段抽汽参数表

汽缸名称

抽汽序号

加热器

序 号

压力

(MPa)

温度

(℃)

抽汽量

(t/h)

高中压缸

1

JG1

3.4917

353.3

20.941

2

JG2

2.4376

313.6

36.387

3

除氧器CY

0.7085

375.7

7.796

4

JD4

0.4373

313.7

12.621

5

JD5

0.2440

246.3

21.384

低压缸

6

JD6

0.0650

88.0

15.554

7

JD7

0.0135

51.8

7.759

6.4 试验工况

该机于2008年4月3日进行了试验。试验负荷如下表:

工 况

1

负 荷

135MW

工业抽汽

0 t/h

采暖抽汽

10t/h

试验中按第6.5项进行了系统隔离,使之符合试验要求;在整个试验过程中机组负荷保持稳定,能够满足试验工况的要求。试验期间停止一切无关操作。试验期间,主要试验参数均根据《国家电站汽轮机性能试验规程》 GB8117-87中对运行参数的要求,将其调整好并保持稳定。 6.5 试验机组的系统隔离情况

6.5.1 隔离了本机凝结水系统与211分厂联系;

6.5.2 本机除氧器用汽由本机三段抽汽提供;

6.5.3 试验期间,在保证汽水品质的前提下,停止锅炉定排、炉膛吹灰等操作,在试验记录前一小时,停止锅炉连排;

6.5.4 试验期间,运行人员按照试验要求对凝汽器、除氧器及汽包水位控制投入自动,在整个试验过程中,水位变化很小;

6.5.5 试验期间,主要试验参数均根据《国家电站汽轮机性能试验规程》 GB8117-87中对运行参数的要求。

6.6 试验的测量及测点

6.6.1试验结果的准确与否,在很大程度上取决于主要测量元件的精度,因此在试验前所有仪表必须经过校验,流量、温度、压力的测量均依照性能试验措施要求执行。

6.6.2 试验测点清单

主蒸汽压力

主蒸汽温度

调节级压力

调节级温度

一段抽汽压力

一段抽汽温度

二段抽汽压力

二段抽汽温度

高压缸排汽压力

高压缸排汽温度

中压缸进汽压力

中压缸进汽温度

三段抽汽压力

三段抽汽温度

四段抽汽压力

四段抽汽温度

五段抽汽压力

五段抽汽温度

六段抽汽压力

六段抽汽温度

真空

轴封母管压力

轴封母管温度

凝汽器热井水温

凝结水泵出口压力

轴封冷却器进水温度

轴封冷却器出水温度

六号低加进水温度

六号低加进汽压力

六号低加进汽温度

五号低加进水温度

五号低加进汽压力

五号低加进汽温度

除氧器进汽压力

除氧器进水温度

二号高加进水温度

二号高加进汽压力

二号高加进汽温度

一号高加进水温度

一号高加进汽压力

一号高加进汽温度

一号高加出水温度

给水压力

给水温度

一号高加疏水温度

二号高加疏水温度

四号低加疏水温度

五号低加疏水温度

六号低加疏水温度

发电机功率

给水流量

凝结水流量

过热器减温水量

再热器减温水量

七号低加疏水温度

七号低加进汽压力

七号低加抽汽压力

七号低加抽汽温度

再热蒸汽压力

再热蒸汽温度

中压缸排汽压力

中压缸排汽温度

高压缸排汽压力

高压缸排汽温度

6.7 试验数据计算依据

6.7.1 试验期间记录的数据取平均值,并根据仪表的安装位置、零位校正、大气压力和环境温度进行修正。

6.7.2试验数据的计算

6.7.2.1主要流量的计算

6.7.2.1.1主蒸汽流量的计算

6.8 性能试验结果

试验工况下机组热耗及各段抽汽用量

单位

计算结果

试验热耗

kj/kw·h

8472.51

一段抽汽量

t/h

25.98

二段抽汽量

t/h

45.63

除氧器用汽量(三段)

t/h

11.68

四段抽汽量

t/h

15.34

五段抽汽量

t/h

21.33

六段抽汽量

t/h

11.605

七段抽汽量

t/h

6.763

7 基于西海电厂135MW机组热力试验结果分析及讨论

7.1 本次试验计算采用汽轮机热力试验计算程序,试验热耗的计算是以凝结水流量为基准,因此凝结水流量测量的精度直接影响到试验结果的准确性;

7.2 本次试验机组负荷135MW,带10t/h的采暖抽汽,计算出的热耗与额定工况下的热耗进行对比,发现热耗偏高;

7.3 造成试验热耗比设计热耗偏高的原因主要归结于以下几个方面:

7.3.1由于本地海拔高达3150米,对于高海拔地区设计凝汽器真空值为-65kPa,但是由于该机组真空系统存在泄露,因此凝汽器真空偏低。凝汽器真空对煤耗影响比较大,真空度每下降1%使机组煤耗约增加1.5%,出力约降低1%;本机组试验各个工况真空平均值为-59.94 kPa。真空低,使机组热耗升高,降低机组的热经济性。建议检查真空系统泄露并且对相关设备进行检查,使真空能达到设计值,以提高机组热经济性。

7.3.2 在试验中主汽温度、再热蒸汽温度都偏低,对试验热耗有较大影响,因此建议在正常运行时应调整好锅炉燃烧,使机组在额定参数下运行以保证机组较低的热耗。

8 结束语

由西海电厂的热力试验可以看出,影响机组热耗率计算的因素有很多:主蒸汽温度、再热蒸汽流量、减温水喷水调温、真空系统、修正曲线,这些都对热耗的计算有着很大的影响。

影响汽轮机组热耗率指标的因素主要有机组的本身性能、运行方式、运行参数及测量数据的不确定度,因此,不仅要求采用新技术、新设备,更要加强机组运行的科学管理。主蒸汽流量和再热蒸汽流量计算、汽轮机排汽焓确定及减温水流量的影响是热耗率计算中必须要解决的关键问题。热力性能试验的目的是检验机组的设计、制造质量,机组热耗率软件计算的目的是更科学地指导机组的运行和管理。

附表一 西海电厂热力试验结算结果汇总表

序号

项目

单位

数据来源

实测值

1

电功率

MW

实测

135

2

热耗率

kJ/(kWh)

计算

8472.51

3

汽耗率

kg/(kWh)

计算

3.08

4

1号高加进汽压力

MPa

实测

3.85

5

1号高加进汽温度

℃

实测

362.9

6

1号高加进汽流量

t/h

计算

25.98

7

1号高加进水温度

℃

实测

244.7

8

1号高加疏水温度

℃

实测

237.2

9

2号高加进汽压力

MPa

实测

2.62

10

2号高加进汽温度

℃

实测

308.1

11

2号高加进汽流量

t/h

计算

45.63

12

2号高加进水温度

℃

实测

219.4

13

2号高加疏水温度

℃

实测

213.6

14

主蒸汽压力

MPa

实测

12.9

15

主蒸汽温度

℃

实测

526.7

16

主蒸汽流量

t/h

计算

416.9

17

再热蒸汽压力

MPa

实测

2.5

18

再热蒸汽温度

℃

实测

524.55

19

再热蒸汽流量

t/h

计算

349.52

20

过热减温水压力

MPa

实测

15.7

21

过热减温水温度

℃

实测

164.8

22

过热减温水流量

t/h

实测

2.4

23

再热减温水压力

MPa

实测

7.0

24

再热减温水温度

℃

实测

164.8

25

再热减温水流量

t/h

实测

0

26

主给水压力

MPa

实测

15.7

27

主给水温度

℃

实测

245

28

主给水流量

t/h

计算

414.5

29

背压

kPa

计算

9.56

30

高压缸排汽压力

MPa

实测

2.68

31

高压缸排汽温度

℃

实测

327.9

32

中压缸排汽压力

MPa

实测

0.24

33

中压缸排汽温度

℃

实测

157.1

附表二 西海电厂#2汽轮机组热力试验数据汇总表

序号

项目

工况

135MW

抽汽量

10t/h

1

一段抽汽压力

MPa

3.85

2

一段抽汽温度

℃

362.9

3

二段抽汽压力

MPa

2.61

4

二段抽汽温度

℃

308.9

5

工业抽汽压力

MPa

0

6

工业抽汽温度

℃

0

7

四段抽汽压力

MPa

0.38

8

四段抽汽温度

℃

281.6

9

五段抽汽压力

MPa

0.15

10

五段抽汽温度

℃

220.6

11

六段抽汽压力

MPa

0

12

六段抽汽温度

℃

88.8

13

七段抽汽压力

MPa

0.03

14

七段抽汽温度

℃

52.7

15

四号低加疏水温度

℃

146.5

16

四号低加进水温度

℃

121

17

四号低加出水温度

℃

144.5

18

五号低加进水温度

℃

83.5

19

五号低加疏水温度

℃

125

20

五号低加出水温度

℃

121

21

六号低加疏水温度

℃

85

22

六号低加出水温度

℃

83.5

23

七号低加疏水温度

℃

46.5

24

七号低加出水温度

℃

47.1

25

除氧器出水温度

℃

161

26

除氧器内汽压

MPa

0.71

27

二号高加疏水温度

℃

213.6

28

二号高加出水温度

℃

220.1

29

一号高加疏水温度

℃

239

30

一号高加出水温度

℃

245.1

31

汽轮发电机功率

MW

135

32

工业抽汽流量

t/h

0

33

化学补水量

t/h

0

34

速度级后压力

MPa

9.67

35

排汽压力

kPa

-59.94

36

凝结水流量

t/h

331.2

37

大气压力

MPa

0.0695

参考文献

1 云曦 《火电厂汽轮机组影响热耗率计算的因素》东北电力技术2007年第3期

2 刘志真《机组热经济性分析》山东大学学报2003年10月

3 王平子《汽轮机的热力性能试验》

4 霍朋《汽轮机热力试验的节能诊断与分析》广东科技 2007年11月

5嵇安森《我省汽轮机热力试验中值得注意的几个问题》

6 林万超《火电厂热系统定量分析[M]》西安:西安交通大学出版社,1985.

7 周宝山等《国产135MW汽轮机高压缸排汽参数偏高原因分析及处理》热力发电2007年12月 |